欢迎来到派挺科技实业有限公司官网! www.tribezaevents.com

合作咨询▽专线:135-8686-7057

总机咨询热线:0574-86168681

合作咨询▽专线:135-8686-7057

总机咨询热线:0574-86168681

联系方式

联系方式

总部总机■热线:0574-86168681

合作咨『询专线:135-8686-7057

公司总部:浙江卐省宁波市慈溪滨海经济开发区 金海北三路2号

北仑研发基地:浙江省宁波市北仑区小港※街道姜家岙工业区21号

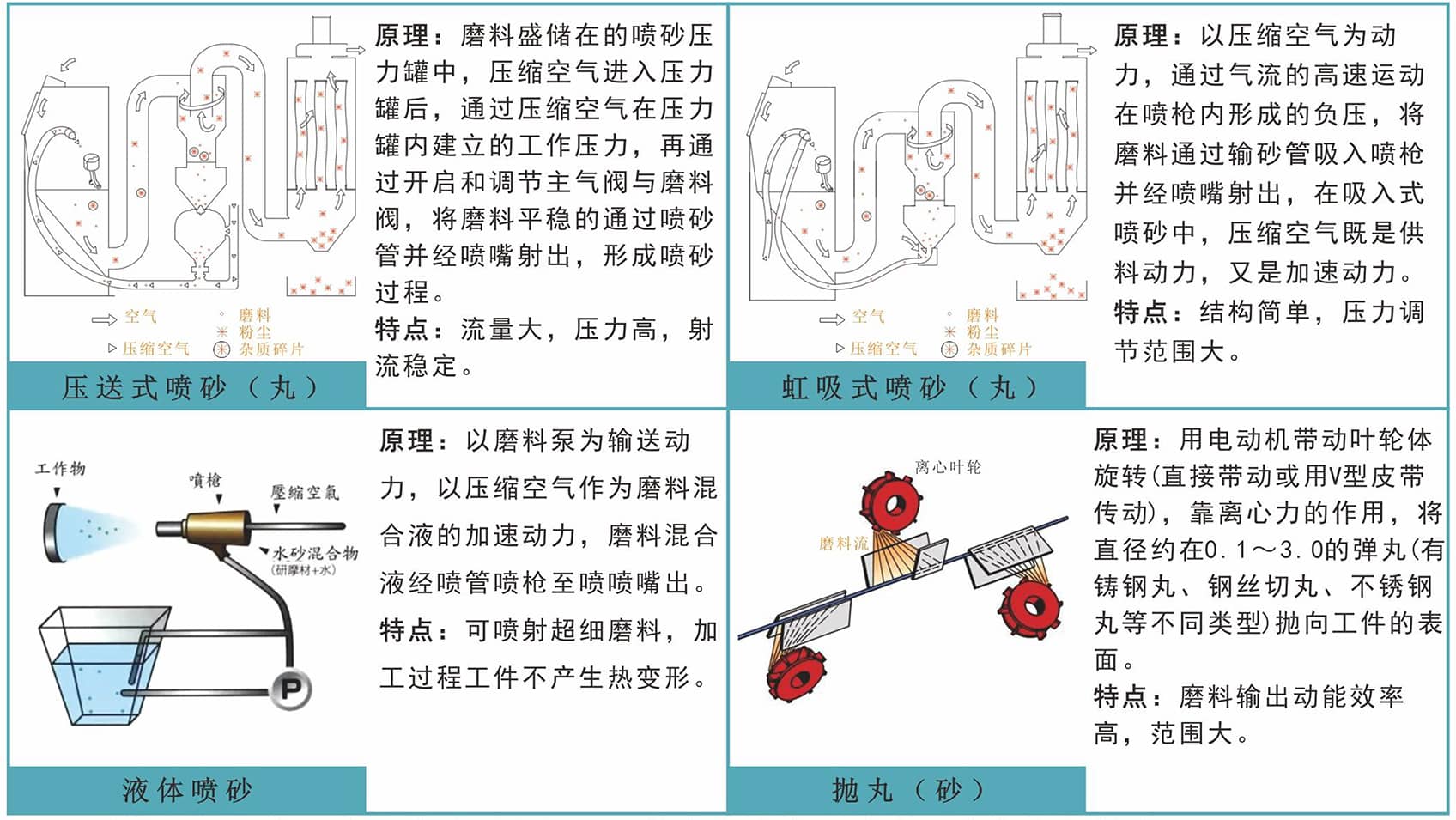

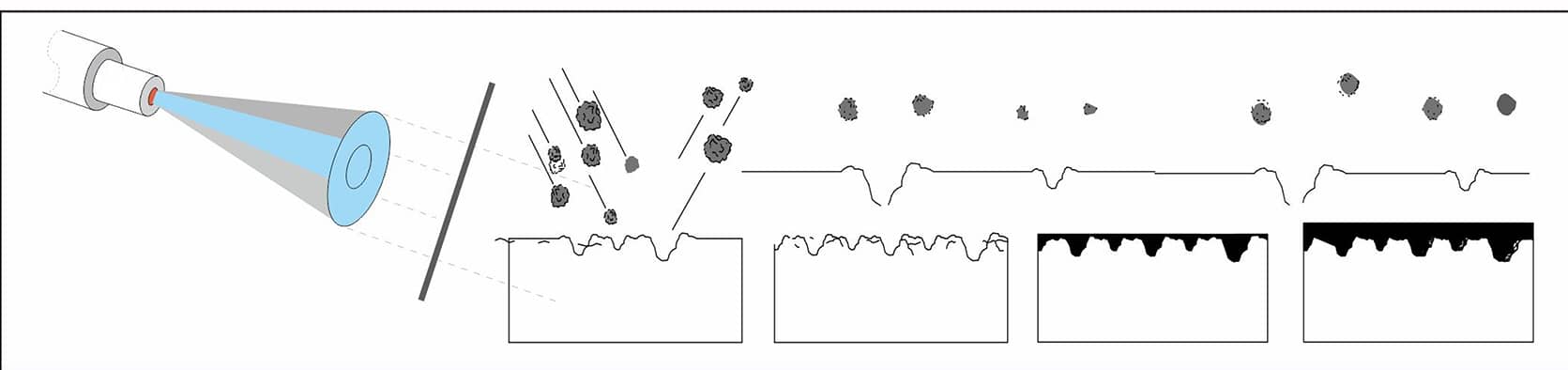

喷砂(丸)工艺:

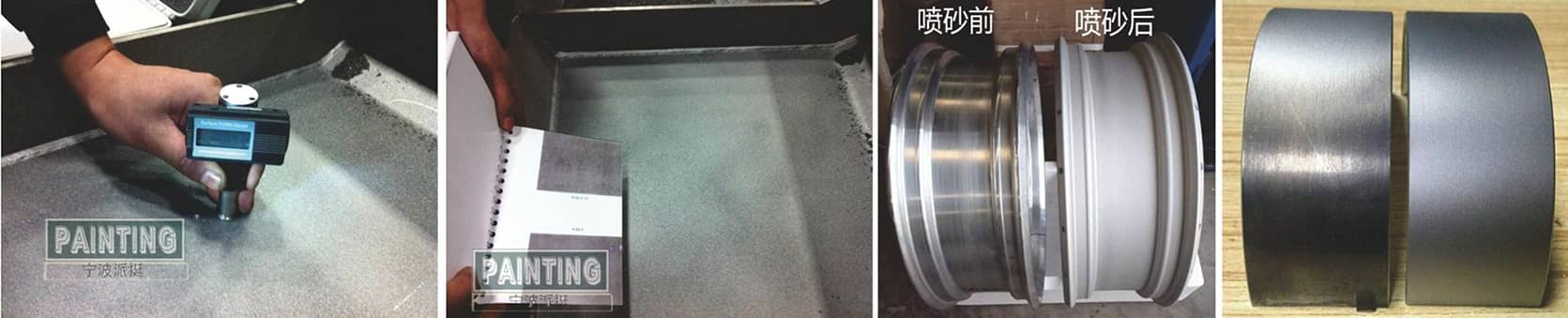

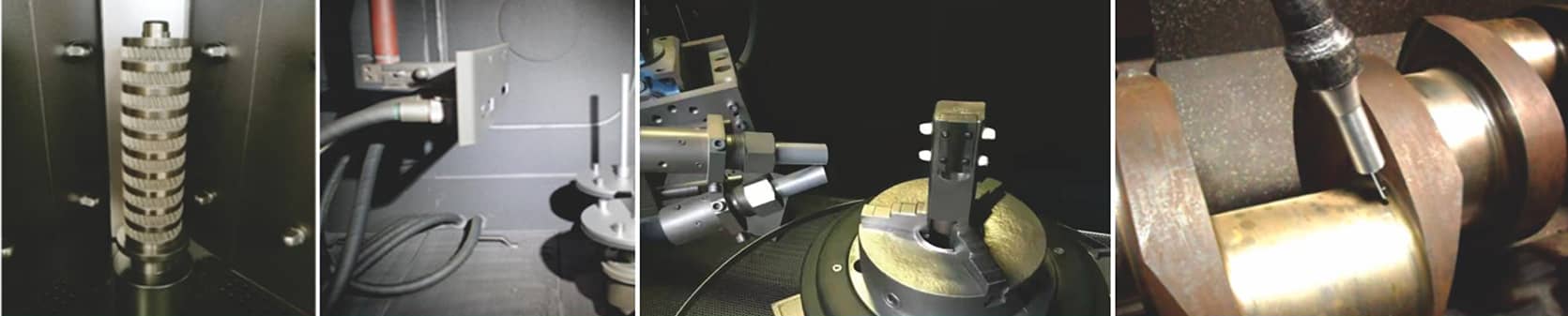

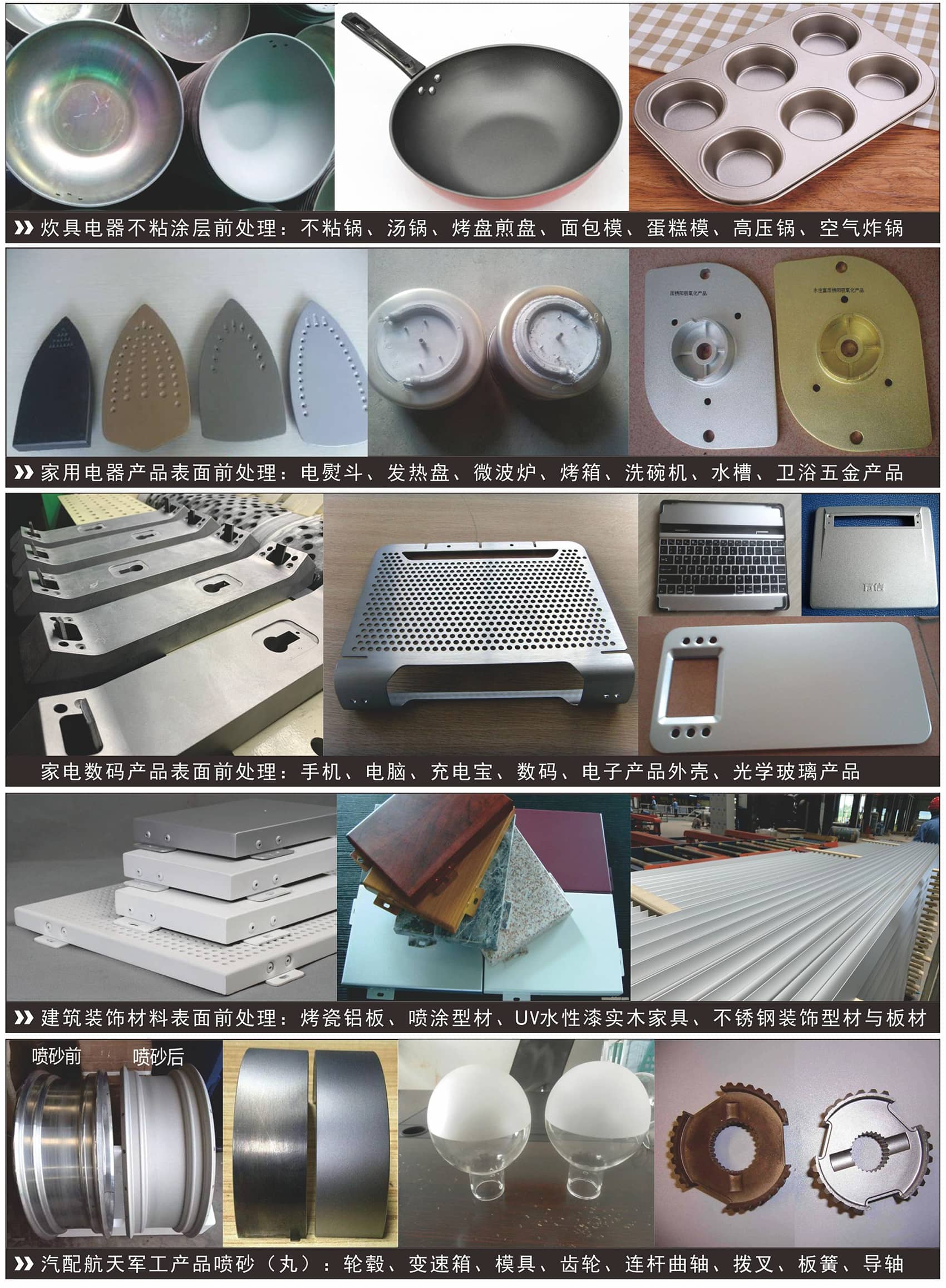

喷砂(丸)是一种机械式表面前处理方法,利用高速砂流的冲击作用清理和粗化基体表面的过 程。采用压缩空气为动力,以形成高速喷】射束将磨料(金刚砂、铁砂、不锈钢⊙砂或各种形状与材质 的磨料)高速喷射到工件表々面,使工件表面的外表面形状发生变化,由磨料对工件表面的冲击、切 削和研磨,使工件的表面获得一定的清洁度和不同的粗糙度,增大♀了工件表面积,使工件表面的机 械性能得到改善,同时也提高了工件的抗疲劳性,增加了工件后处理涂层之间的附着力,延长了涂 膜的耐久性,也有利于涂料的流平和装饰性效果提升。

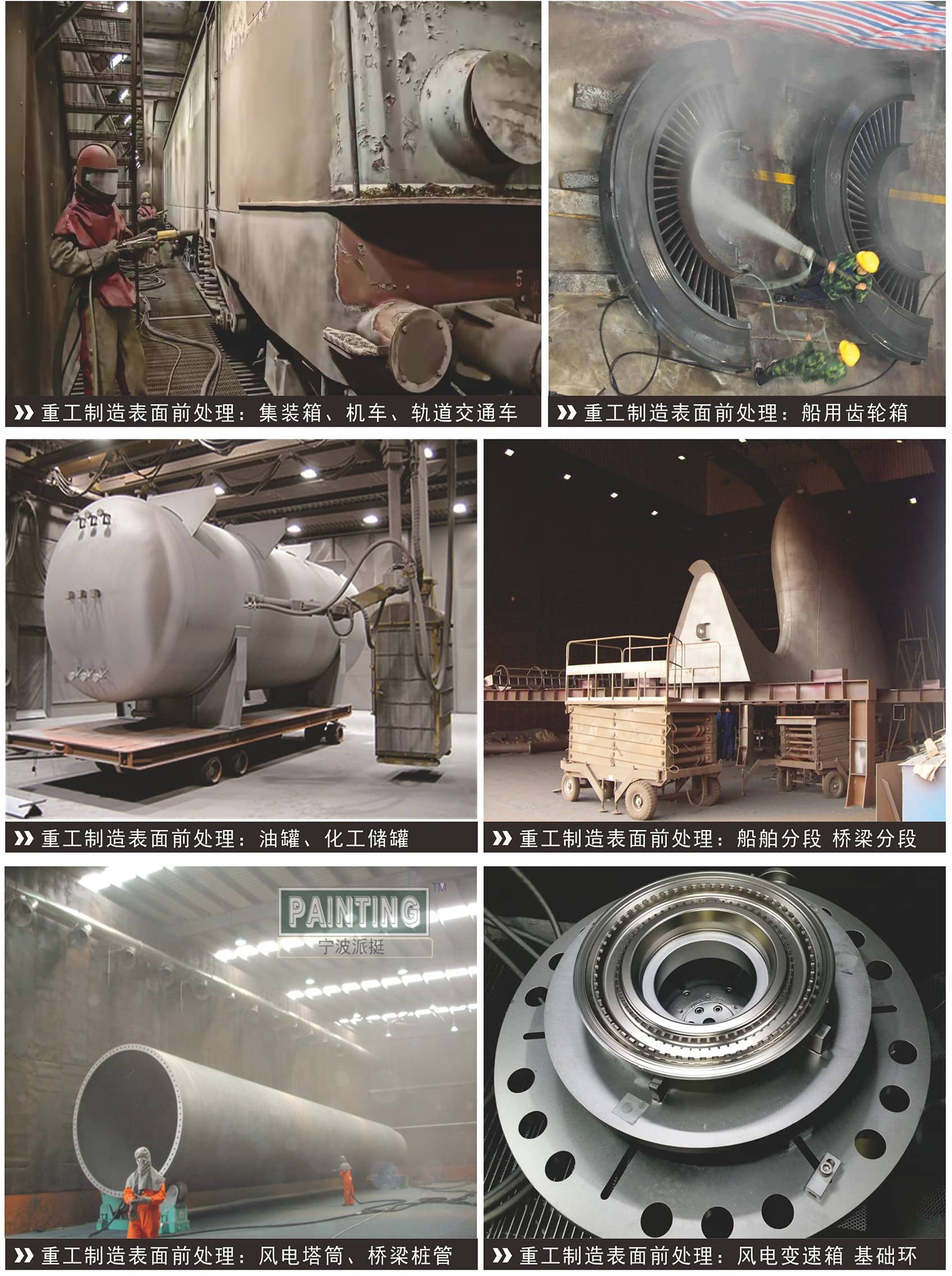

重工产品